Материалы современных бамперов

Если не принимать во внимание старые модели легковых автомобилей советской эпохи и некоторые модели современных внедорожников, то в подавляющем большинстве бамперы изготавливают из пластика. Каждый производитель автомобилей использует свои составы, но у них есть общие признаки, которые и определяют технологию ремонта трещин и проломов — склеивание или пайка

Всего существует два больших класса пластмасс, из которых изготавливают бамперы: термопластичные (термоактивные) и термореактивные. Трещины и проломы в бамперах из термопластичного пластика сваривают (запаивают), из термореактивного пластика — заклеивают.

К какому виду относится пластик определяют по маркировке:

- термопластичные — это все виды полиэтилена или полипропилена. В маркировке они обязательно обозначаются как PE или PP (в «чистом» виде или в комбинации с другими литерами латинского алфавита). В эту же категорию входят тюнинговые бамперы, панели и обвес из АВС (ABS) пластика;

- термореактивные — это полиуретан (PUR), поликарбонат (PC) и стекловолокно (без маркировки).

Иногда первый вид называют «мягким» пластиком, а второй — «твердым». По этому критерию просто определить из какого материала сделан бампер, и соответственно подобрать к нему вставку.

«Мягкие» пластмассы легче воды. Плотность полиэтилена не более 0.96 кг/дм3, полипропилена — около 0.95 кг/дм3. Только ABS чуть тяжелее воды — 1.02-1.06 кг/дм3. Когда по каким-то причинам нет возможности определить характер материала по маркировке, то достаточно бросить в ведро с водой небольшой кусочек пластмассы. Полиэтилен и полипропилен будут плавать на поверхности, кусок ABS — будет в полупогружном состоянии, но до конца не «утонет».

«Твердые» пластмассы тяжелее воды. Плотность монолитного поликарбоната — 1.18-1.2 кг/ дм3, монолитного полиуретана — 1.2-1.25 кг/дм3, стекловолокна — 1.8-2.0 кг/дм3. И если бросить кусок твердого пластика в воду, то он утонет.

Как определить тип пластика?

Чтобы узнать, из чего сделан ваш бампер, достаточно посмотреть на его обратную сторону — там имеется обозначение.

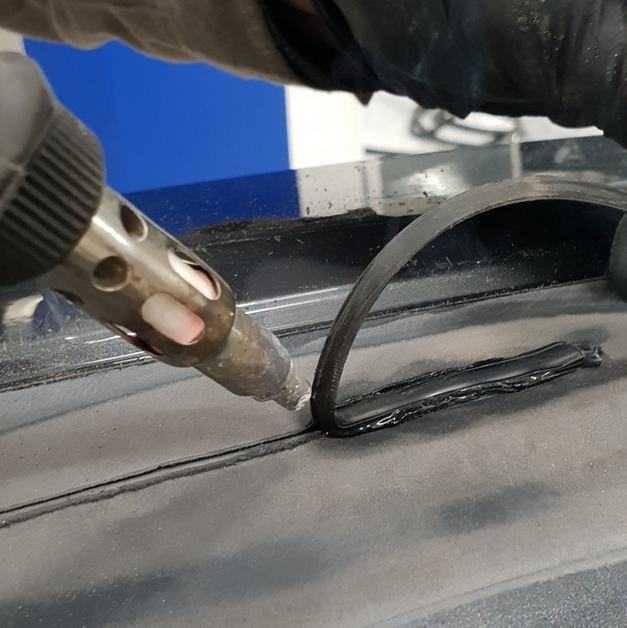

На данной фотографии представлен термопластичный каучук, который обладает такими свойствами как:

- Эластичность, при нагревании. Такую деталь можно спаять и вернуть прежний вид, если появились трещины, например, при ударе.

- Малый вес — примерно 10 кг.

- Устойчивость к низким и высоким температурам, от -35 до +140 градусов по Цельсию — в этом диапазоне он не теряет своих свойств.

Это наиболее популярная разновидность пластика — 90% бамперов изготовлены из такого, либо из близкого по свойствам материала.

Тип пластика

Материал для изготовления бамперов

Выделяют три основных вида:

- термореактивный стеклопластик – во время изготовления происходит необратимая реакция, после чего его можно сварить, растворить или растянуть;

- термопластичный пластик – это вид пластмассы, который состоит из раздельных разветвленных макромолекул, не связанных между собой;

- смеси пластиков – например, «PP + EPDM».

Все виды пластика, которые используют в производстве, имеют своё обозначение.

PC — поликарбонат (термопластик)

Обладает стойкостью к ударным нагрузкам, даже в условиях минусовых температур.

Используется для изготовления фар, приборной панели, бамперов и радиаторов для гражданских автомобилей.

PP и PP/EPDM — полипропилен обычный и этилендиеновый

PP (термопластик) – в меру гибкий, устойчив к воздействию химических веществ, а также хорошо «сопротивляется» ультрафиолету.

EPDM (реактопласт) – добавка к PP.

Именно эти два компоненты используют в производстве большинство автопроизводителей.

GRP/SMC — стеклопластик (смесь)

Стекловолокно – очень легкий и при этом прочный материал, которые не уступает стали по прочности, но легче её в 4 раза. Материал используется на гоночных автомобилях; на гражданских авто встречается крайне редко, из-за высокой цены.

Современные производители изготавливают бамперы, в основном, из этилендиена (PP/EPDM) с использованием различных добавок, чтобы деталь не разрушалась от внешних природных факторов.

Некоторые производители используют армированный стеклопластик (GRP), чтобы деталь при небольшом весе была максимально прочной. Его нельзя встретить на гражданских автомобилях массового сегмента, он используется для гоночных автомобилей и специальных моделей ограниченной серии. Кузов Ferrari F40 полностью изготовлен из этого материала. «Гражданский болид» — такое прозвище получила эта машина, которая весила всего 1200 кг, что было невероятно в 80-е годы. Именно поэтому она была быстрейшей в свое время. Изготовлено их было 1315 экземпляров, хотя планировалось всего 415.

Бампер

Цель бампера в вашем автомобиле очень специфична. Многие люди думают, что их цель-предотвратить или уменьшить тяжесть травм при аварии, но это не так. Фактически, бамперы не имеют функции безопасности и не предназначенными для защиты пассажиров.

Цель бамперов-уменьшить или предотвратить физическое повреждение передней и задней части транспортных средств в низкоскоростных авариях. Бамперы предназначены для защиты капота, багажника и других узлов и механизмов в передней и задней части автомобиля. Бампер-это щит, который обычно изготовлен из стали, алюминия, резины или пластика. Поглощает незначительные удары при дорожно-транспортных происшествиях — бампера для иномарок

Способы ремонта пластиковых бамперов

Сварка бампера присадочными прутками и феном

Сварка бампера с помощью присадочных прутков и фена является самым прочным способом ремонта пластиковых бамперов. С процессе сварки, при плавлении присадочного прутка и бампера получается монолитное соединение, не уступающее по прочности целому, не подвергавшемуся ремонту бамперу. Сварка бампера феном позволяет заделывать трещины и сколы бампера.

Для качественной сварки бампера желательно использовать фен (термовоздуходувку) с плавной регулировкой температуры и регулировкой подачи воздуха. Для фена понадобятся комплект насадок для сварки. Лучше всего для сварки пластиковых бамперов подходит сварочная насадка с соплом диаметром 5-7 мм.

Для сварки пластиковых бамперов используют специальные присадочные прутки. Присадочные прутки могут быть плоской, треугольной, круглой формы. Прутки обязательно должны быть из того же вида пластика, что и бампер. При отсутствии прутков можно их заменить тонкими полосками вырезанными из другого бампера, который должен быть изготовлен из такого же пластика, что и бампер ремонтируемого автомобиля.

При ремонте больших трещин и пробоин может потребоваться использование армирующего материала, в качестве которого используются металлическая сетка или скобы от строительного степлера. Сетка и скобы нагреваются феном и вдавливаются в пластик с внутренней стороны бампера.

При ремонте пластикового бампера важен нагрев до нужной температуры. При нагреве до температуры пластичности, пластику можно придать определенную форму, загнуть его в нужном направлении. При нагреве до температуры плавления, пластик можно сваривать, соединяя детали между собой. При нагреве до температуры разрушения, пластик застывает, но сварной шов содержит продукты разложение пластика и не обладает необходимой прочностью.

Сварку пластикового бампера производят в следующем порядке:

- бампер зачищают по обе стороны от будущего сварного шва на ширину 15 мм. Концы трещин засверливают для предотвращения их дальнейшего роста. С помощью дремеля с конусной насадкой или с помощью болгарки снимают фаску с обоих сторон будущего шва, так чтобы образовалось углубление в виде канавки, в которую в дальнейшем уложиться расплавленный присадочный пруток.

- Трещину или части сломанного бампера соединяют и фиксируют специальными зажимами, струбцинами-прищепками или металлическим скотчем.

- На фене выставляют температуру около 300-350 градусов и прогревают его в течение 5-10 минут для стабилизации температуры горячего воздуха. Сначала лучше выставить меньшую температуру на фене, затем если пруток не плавиться, ее постепенно повышают.

- Для облегчения начала процесса сварки, конец прутка нужно заострить. При сварке пруток держат под углом 45 градусов, придавливая с усилием в сторону шва. Поток горячего воздуха должен быть направлен таким образом, чтобы плавился не только пруток, но и тонкие края бампера на месте шва. Пруток расплавляется и под усилием надавливания, укладывается в подготовленную канавку.

- При необходимости сварку можно производить в два этапа: сначала короткими швами (прихватками) по всей длине скрепляют края поврежденного участка бампера, затем производят окончательную сварку.

- Для усиления сварного шва без использования армирующего материала некоторые мастера делают поперечные перемычки из присадочного прутка с внутренней стороны бампера через каждые 3–5 см.

- Получившийся шов должен быть гладким и возвышаться над свариваемой поверхностью. Сначала бампер сваривают с внутренней стороны, затем с лицевой стороны.

- Бампер после сварки должен остыть в течение 5-10 минут, за это время не стоит проверять сварной шов на прочность или производить бампером резкие движения, все это может привести к нарушению целостности шва.

- После полного остывания пластика бампера следует срезать все выступающие неровности, а затем отшлифовать бампер с помощью наждачной бумаги.

Степень злокачественности опухоли

В случае инвазивного рака молочной железы патолог отмечает форму раковых клеток и присваивает гистологическую оценку, используя систему счисления или слова. То есть проводится градирование только инвазивного (не in situ) образования/компонента.

Степень опухоли описывает структуру клеток и отличается от стадии опухоли. Степень – это способ классификации образований, основанный на определенных особенностях их клеток. Она связана с прогнозом и является частью стадии рака.

В целом, чем больше раковые клетки похожи на нормальные клетки груди, тем ниже оценка и тем лучше прогноз.

Согласно ей опухоли присваивается:

- 1 степень. Опухолевые клетки больше всего похожи на нормальную ткань и медленно растут (хорошо дифференцируются).

- Степень 2. Опухолевые клетки находятся где-то между 1 и 3 степенью (умеренно дифференцированные).

- Степень 3. Опухолевые клетки выглядят очень ненормально и быстро растут (плохо дифференцируются).

С помощью микроскопа патологоанатом изучает опухолевую ткань, удаленную во время биопсии, и проверяет ее:

- На предмет атипии. Насколько раковые клетки похожи на нормальные клетки (чем больше раковые клетки похожи на нормальные клетки, тем ниже степень опухоли).

- На количество митозов. Сколько раковых клеток находится в процессе деления (чем меньше раковых клеток в процессе деления, тем ниже степень опухоли. Это означает, что опухоль также, скорее всего, будет медленно расти).

- На ядерный полиморфизм.

Вместе эти факторы определяют степень злокачественности опухоли.

При оценке ткани необходимо соблюдать следующие правила

- Препарат должен быть надлежащего качества

-

- Своевременно и адекватно зафиксирован;

- Исследовать необходимо несколько участков образования, периферической части обязательно (количество участков зависит от размера опухоли, но должно быть не менее четырех);

- Должна быть оптимальная толщина – 4-5 микрон. Если препарат будет слишком толстый, тяжело будет рассмотреть детали.

2. Оценка ядерного полиморфизма и количества митозов проводится в самых “худших”, “ненормальных” участках. Такие участки часто находятся ближе или непосредственно на периферии опухоли.

3. В разных участках (особенно если опухоль смешанная) могут быть разные показатели/характеристики.

4. Всегда и в любом участке образования оценивается состояние железистых структур.

Технология изготовления из стекловолокна

Это самый простой и распространенный способ изготовления тюнинг-деталей. Стекловолокно легко принимает любую форму, поскольку сделано рулоном и для отвердения требует специальную жидкость – эпоксидку или смолу с гелькоат-отвердителем.

Таким образом, тюнинг бампера с использованием стекловолокна довольно прост:

- Берем рулон стекловолокна и рвем небольшими кусками. Оптимальный размер считается 30х30 см.

- Нанося отвердитель на оторванный кусок, кладем следующий и так далее. Стоит помнить, что форму нужно предавать сразу, поскольку после высыхания его будет невозможно согнуть.

- После того, как деталь готова, ее шпаклюют, грунтуют и красят.

Необходимые инструменты для работы

Стоит отметить, что если автовладелец имеет большой опыт, то, скорее всего, он найдет почти все необходимое в своем гараже. Нужно лишь свериться со списком и докупить то, чего не хватает.

Потребуется приобрести эпоксидную смолу емкостью 400 мл. Если в наличии есть полиэфирная смола, то ею также можно воспользоваться.

Естественно, потребуется упаковка стеклоткани. Опытные автомобилисты рекомендуют приобретать «Стекломат 300» или «Стекломат 600».

Один из компонентов, который, скорее всего, придется покупать – гелькоут. Расчет этого компонента такой – 1 кубик геля расходуется на 200 мл смолы.

Болгарка и личные средства защиты (очки, респиратор).

Промышленный пластилин – 5 кг и малярный скотч в количестве 5 рулонов.

Шпатели, резиновый валик, наждачная бумага и тефлоновая полироль. Это все материалы, которые потребуются, чтобы сделать бампер из стекловолокна своими руками.

Плюсы и минусы бамперов

Бампер хорошо поддаётся ремонту и восстанавливается при помощи термической и инструментальной обработки. Каждый из элементов, в зависимости от материала имеет отдельные преимущества и недостатки. Так, пластмассовые конструкции – недорогие, но сложно поддаются восстановлению. После ремонта их протекционные свойства падают.

Определёнными показателями эргономичности наделены силиконовые бампера, их жёсткость – повышенная и составляющие хорошо поддаются ремонту. Пластик трескается очень часто. Следовательно, при визуальном сравнении физических свойств отдельных материалов с перспективой долгосрочного использования, выигрывает именно силикон.

Металлические буферы имеют повышенную надёжность, чаще всего эти детали, совместно с массивными усилителями устанавливают на дорогих полноприводных автомобилях. Ещё их выбирают любители быстрой езды в экстремальных условиях. В остальных случаях громоздкие конструкции рассматривают как пережиток прошлого, считая их необоснованно тяжёлыми для монтажа на легковой автомобиль.

Выделить определённое преимущество или недостаток бампера, как отдельной конструкции – невозможно. В качестве минуса буфера можно определить повышение массы транспортного средства и соответственно – прирост расхода топлива. Это – лишь относительный недостаток, проявляющийся в качестве единственного фактора наравне с преимуществами.

Из чего состоит и как изготавливают бампера для автомобилей

Новый бампер, установленный на автомобиль не только повышает защитные свойства и обеспечивает должную протекцию всех участников движения, но и изменяет вид авто средства, обрамляя его. Оригинал это лучшее решение, в случае подбора бампера может потребоваться его коррекция из-за необходимости выемки под противотуманные фары. Автолюбители могут выполнить замену самостоятельно (при наличии некоторых навыков) или в автосервисе.

Обвесы или защитные буферы делают из следующих материалов:

- Пластиковый бампер. Представлен в форме интегрированного эластичного приспособления, выглядит как цельная литая конструкция. Монтаж обеспечивается за счёт двух или более кронштейнов. Буфер из пластмассы великолепно амортизирует, но гораздо чаще ломается, чем металлическая конструкция. Минус в том, что такой элемент очень лёгкий.

- Углепластиковый. Обвес из такого материала очень дорогой, потому не получает достаточной распространённости. Эта конструкция очень прочная, она обеспечивает защиту всех участников движения на необходимом уровне.

- Стеклопластиковый. Отличный вариант для экономных ценителей красоты. Такой обвес отлично выглядит. Самое интересное, что его можно не только установить самостоятельно, но и изготовить. Для этого потребуется набор определённых инструментов и достаточный запас стекловолокна.

- Металлический. В последние годы отошли на второй план и все реже применяются при производстве современных моделей автомобильного ряда. По мере прогресса они были признаны несовременными и малофункциональными. Часто применяются в комплексе с усилителями.

- Полипропилен и полиуретан, часто называемый резиновый. Используются редко из-за плохого соотношения двух факторов (стоимость и качество).

Для повышения безопасности используют разные усилители. Они применяются для металлических и пластмассовых буферов, с целью повышения крепости детали. Изделия заметно увеличивают жёсткость бампера и придают крепость отдельным экземплярам. В настоящее время бампер — важный элементом машины, который часто выделяют с помощью окраски. Бампер контрастного цвета часто используют на спортивных авто.

Ещё одна хорошая статья: Сайлентблоки: что это такое в машине, принцип работы, за что отвечают, виды, стоимость, как заменить

Усилитель переднего бампера

Подробнее о силовых бамперах

Усиленные типы бамперов по-прежнему являются атрибутами внедорожников. Данный тип автомобилей должен быть адаптирован к условиям бездорожья, где столкновения с препятствиями или происходит чаще, или могут нести серьезный вред конструкции автомобиля. Силовые бампера зачастую выполнены из согнутого листа стали, причем толщина листа колеблется в районе 3-4 миллиметров. Если материала было бы меньше, изделие получались слишком хрупким. Довольно редко при изготовлении силовых бамперов применяют сварку. Еще одна особенность: бампера изначально проектируются так, чтобы их можно было закрепить без внесения изменений в конструкцию автомобильного кузова.

Не поспоришь с тем, что машина, оборудованная силовым бампером, выглядит агрессивно. Однако этот эффект главным не назовешь. Металлический бампер действительно может выдержать сильный удар. Его конструкция предусматривает и ряд особенностей. А именно:

- Место, в которое будет установлена лебедка;

- Одно или несколько мест, к которым можно подвести домкрат;

- Серьги или же проушины для буксирования;

- Приспособление, позволяющее быстро сматывать буксировочный трос;

- Места под противотуманные фары или ходовые огни.

Задний силовой бампер обычно имеет только одна место для подведения домкрата, плюс отдельное устройство, упрощающее буксирование прицепа. При этом установка переднего силового бампера позволяет избавиться от дополнительной радиаторной защиты.

Ремонт бамперов в Москве.

Успех ремонта зависит во многом от правильного определения материала, из которого произведен бампер. Современные бампера изготавливают в основном из полимеров – веществ, получаемых путем многократного повторения различных групп атомов, соединенных в длинные макромолекулы.

Пластик или пластмасса являются распространенным видом полимера. В настоящее время наиболее распространенными являются:

1. мягкая пластмасса

- полиуретан (маркируется как PUR)

- полипропилен (обозначается как PP)

2. твердая пластмасса

- твердые пластмассы (PAG6, GF15 и 30, ABS)

- стеклопластик (обычно не маркируется)

Полный перечень выглядит следующим образом

- ABS — Акрилонитриловый бутадиеновый стирол

- ABS/PC – Полимерный сплав вышеуказанного стирола

- GRP/SMC — Стеклопластик (не варится)

- PA – Полиамид (нейлон)

- PBT — Полибутилен терефлорат

- PC – Поликарбонат

- PE – Полиэтилен

- PP — Полипропилен (п/п)

- PP/EPDM — п/п; / Этилендиеновый

- PUR – Полиуретан

- PVC – Поливинилхлорид

В соответствии с технологией ремонта бамперов SEM пластики делятся на:

1. мягкие

- PUR (полиуретан) Polyurethane

- TPUR (термопластичный полиуретан) Thermoplastic Polyurethane

- RIM (Reaction Injection Molded Urethane)

2. жесткие

- ABS (Акрилонитриловый бутадиеновый стирол) Acrylontrile Butadiene Styrene

- E/P-TPO (этиленовый/пропиленовый термопластик) Ethylene/Propylene Thermoplastic

- PC (Поликарбонат) Polycarbonate

- PP (Полипропилен п/п) Polypropylene

- TPO (Thermoplastic Olefin)

- TPE (Thermoplastic Elastomer)

- UP (Polyester Thermoset)

- EPDM (Ethylene Propylene Diene Monomer)

3. экстра жесткие

- SMC (Sheet molded compound)

- FRP (Fiberglass reinforced polyester)

- PC/ABS (Полимерный сплав акрилонитрилового бутадиенового стирола)

- HPA (Honda polymer alloy)

- PPO/PA (Rigid polymer alloy)

- GTX (Alloy blend of nylon)

Пластиковый материал в зависимости от своих свойств делится на термореактивный (реактопласты) и термопластичный (термопласты).

Термореактивный пластик не поддаются сварке, так как в процессе их производства пластмасса претерпевает необратимые реакции. Такие изделия устойчивы к растворителям.

Термопластичные пластик (полиэтилен, п/п, полистирол) способны многократно плавиться при нагревании и легко поддаются сварке.

Самым распространенным материалом является полипропилен, из которого изготовлена большая часть бамперов и других пластиковых изделий кузова для автомобилей.

Для качественного выполнения ремонта помимо правильного определения материала, из которого изготовлен бампер, необходимо использовать хорошее оборудование для ремонта бамперов, а также выбрать технологию ремонта бамперов.

Компания Транспластик выполнит качественный ремонт бамперов из любых видов пластика. Ремонт – наша профессия!

Особенности ремонта сломанных креплений

Если продолжать эксплуатацию автомобиля невозможно, следует приобрести новые крепежные материалы, либо отремонтировать старые детали.

Крепления передних бамперов отличаются своей надежностью. Однако эти фиксаторы также требуют периодического восстановления. Можно выполнить ремонт крепежа бампера своими руками. Для этого вырезают небольшую прямоугольную пластину из листа крепкого металла и подгоняют изделие под необходимые размеры. После этого отверстия под крепежные болты специалисты рекомендуют проделывать при помощи небольших сверл. В этих отверстиях будут располагаться болты.

Как правило, данный способ ремонта рекомендуется использовать исключительно в целях временного решения проблемы. В идеале необходимо приобрести новое изделие. Если без «колхоза» не обойтись, то необходимо сделать максимально надежный крепеж. Затем следует приступить к установке ушка для фиксации. Монтаж производится при помощи шурупов. После этого можно устанавливать заклепки.

Поиск новых крепежей по определенной модификации авто не всегда является эффективным решением. Иногда целесообразно подобрать идентичные крепления и полностью заменить дорогие фиксаторы. Это позволит значительно сэкономить на ремонте бамперов.

Необходимые инструменты, приспособления и материалы

Весь процесс ремонта крепления бампера состоит из нескольких основных этапов. Прежде всего, нужно подготовить инструменты, которые необходимы для починки крепления.

Перечень основных подручных инструментов всегда одинаковый:

- Ключи (зачастую крепежи бамперов можно открутить ключами на 13).

- Шестигранный ключ.

- Отвертка.

- Дрель.

- Сверла.

- Фонарик.

Помимо перечисленных приспособлений, нужно приобрести новый фиксатор, предварительно проверив его качество. На автомобильных рынках и в специализированных магазинах продаются готовые комплекты для каждой модели транспорта либо универсальные наборы. Они содержат крепления для переднего и заднего бамперов. Причем изделия могут быть совместимыми со многими другими модификациями одной марки.

Довольно часто сломанные запчасти склеивают между собой. Качественный клей поможет надежно склеить любую пластмассовую часть крепежа.

Последнее приспособление, которое необходимо – домкрат. Его использование не является обязательным, но механизм окажется незаменимым при самостоятельном ремонте машины.

Пошаговая инструкция технологии ремонта креплений бампера

Восстановление или полная замена крепежей производится только после снятия бамперов. Самое главное – выполнять демонтаж аккуратно, чтобы не повредить целые детали.

Процесс снятия кузовного элемента выполняется в соответствии со следующими шагами:

- Снимают радиаторную решетку (если это предусмотрено заводом изготовителем).

- Если в бампере располагаются специальные отверстия под буксировочный трос, нужно найти головки болтов при помощи небольшого шестигранника.

- Обязательно следует проверить бампер на предмет фиксации к аркам. Все соединения с прочими кузовными деталями нужно открутить.

- Одним умеренно резким движением необходимо оторвать бампер от одного крыла, а затем и от другого. Деталь может держаться на заклепках туго. Их необходимо аккуратно отжать до характерного щелчка.

- После этого снимают оптику.

- В редких случаях потребуется временное снятие колес.

- Как раз под фонарями производители располагают защелки бамперов, которые следует снять.

- Если повреждены не все крепежи – целые детали стоит также демонтировать. Для этого выкручивают из пластмассы специальные винты.

- Производят непосредственно ремонт фиксаторов.

Согласно пошаговой инструкции по технологии ремонта крепления бампера, починить изделия самостоятельно просто. Для этого потребуется лист металла и дрель. С их помощью можно изготовить элементы, практически идентичные оригинальным образцам. Основная задача заключается в соблюдении точных размеров и выборе прочного материала. Самостоятельно ремонт замятого ушка крепления выполняется за 20 минут.

Материал для изготовления бамперов

Выделяют три основных вида:

- термореактивный стеклопластик – во время изготовления происходит необратимая реакция, после чего его можно сварить, растворить или растянуть;

- термопластичный пластик – это вид пластмассы, который состоит из раздельных разветвленных макромолекул, не связанных между собой;

- смеси пластиков – например, «PP + EPDM».

Все виды пластика, которые используют в производстве, имеют своё обозначение.

PC — поликарбонат (термопластик)

Обладает стойкостью к ударным нагрузкам, даже в условиях минусовых температур.

Используется для изготовления фар, приборной панели, бамперов и радиаторов для гражданских автомобилей.

PP и PP/EPDM — полипропилен обычный и этилендиеновый

PP (термопластик) – в меру гибкий, устойчив к воздействию химических веществ, а также хорошо «сопротивляется» ультрафиолету.

EPDM (реактопласт) – добавка к PP.

Именно эти два компоненты используют в производстве большинство автопроизводителей.

GRP/SMC — стеклопластик (смесь)

Стекловолокно – очень легкий и при этом прочный материал, которые не уступает стали по прочности, но легче её в 4 раза. Материал используется на гоночных автомобилях; на гражданских авто встречается крайне редко, из-за высокой цены.

Современные производители изготавливают бамперы, в основном, из этилендиена (PP/EPDM) с использованием различных добавок, чтобы деталь не разрушалась от внешних природных факторов.

Некоторые производители используют армированный стеклопластик (GRP), чтобы деталь при небольшом весе была максимально прочной. Его нельзя встретить на гражданских автомобилях массового сегмента, он используется для гоночных автомобилей и специальных моделей ограниченной серии. Кузов Ferrari F40 полностью изготовлен из этого материала. «Гражданский болид» — такое прозвище получила эта машина, которая весила всего 1200 кг, что было невероятно в 80-е годы. Именно поэтому она была быстрейшей в свое время. Изготовлено их было 1315 экземпляров, хотя планировалось всего 415.