Виды повреждений пластиковых бамперов

Царапины

Царапинами называют несквозные повреждения поверхности бампера в виде борозд. Царапины бампера разделяются на два типа:

- поверхностные царапины — нарушено только лакокрасочное покрытие бампера до слоя грунтовки.

- Глубокие царапины — борозды повреждения имеют значительную глубину, при этом поврежден не только лакокрасочный слой и слой грунтовки, но и сам пластик бампера.

Не стоит слишком затягивать с устранением царапин на бампере, со временем они могут превратиться в трещины.

Царапины на бампере устраняются с помощью шлифования наждачной бумагой или шлифовальной машинкой. Поверхность бампера пришлифовывается до гладкого состояния, затем поверхность бампера шпаклюется, грунтуется и красится.

Вмятины

Вмятинами называют деформации поверхности пластикового бампера из-за местного растяжения пластмассы. Вмятины образуются из-за сильного механического воздействия на бампер. Вмятины часто сопровождаются царапинами и трещинами.

Для устранения вмятины деформированную часть бампера нагревают с помощью строительного фена или газовой горелки. Когда деформированный участок бампера размягчиться, вмятину распрямляют, возвращая бамперу правильную форму.

Трещины

Трещинами называются сквозные повреждения бампера, имеющие разную длину и форму. Трещины являются самым распространенным видом повреждения бампера. Не устраненные вовремя трещины, со временем под действием вибрации увеличиваются в длину. Существуют разные способы ремонта трещин бампера: сваривание термофеном, склеивание стекловолокном и жидким полимером, впаивание металлической сетки или металлических скобок паяльником. Выбор способа ремонта зависит от материала из которого изготовлен бампер и размеров и внешнего вида повреждения.

Сколы

Сколами называют сквозные повреждения бампера с отделением от бампера отдельных фрагментов. Сколы чаще всего появляются по краям бампера после столкновения автомобиля с препятствиями. Способы ремонта сколов бампера аналогичны способам ремонта трещин.

Конструктивные особенности

Потолочный диффузоры есть разных конструкций. Есть вихревые и щелевые. Эти виды могут быть выполнены из любого материала, для любого способа монтажа. Но, как договорились, говорим о потолочных моделях.

Потолочные диффузоры бывают разных конструкций

Вихревые

В них перегородки решетки расположены таким образом, чтобы создавать завихрения воздушных масс. Это в разы увеличивает скорость перемешивания воздуха, повышает производительность системы. Узнать их легко — по характерному радиальному расположению перемычек. Используется вихревой потолочный диффузор там, где необходима быстрая смена воздуха. Имеет смысл ставить их в ванных и туалетах — для быстрого восстановления нормальной атмосферы, хотя обычно применяются они в помещениях с большой площадью и высотой потолков.

Вихревой потолочный диффузор легко опознать по характерному расположению перегородок

Внутренняя часть вихревого потолочного диффузора выполнена обычно в виде цилиндра, а решетка может быть любой — круглой или квадратной, но отверстия в ней располагаются строго по окружности.

Вихревой потолочный диффузор для приточной вентиляции может иметь дополнительную крыльчатку, которая расположена за решеткой в корпусе. Крыльчатка может быть подвижной или неподвижной. Подвижная крыльчатка может быть управляемой — иметь несколько скоростей вращения.

Еще одна разновидность — с камерой статического давления. Она исключает слишком активное движение воздушных масс. В случае использования вентиляционных диффузоров с камерой статического давления, даже при большом расходе, в помещении не будет сквозняков.

Щелевые

Щелевой потолочный диффузор называется так из-за характерной формы отверстий — в виде щелей. Расположение щелей, форма и размеры перегородок специально разрабатываются и просчитываются. От их положения и направления зависит распределение воздушных потоков.

Применяются в помещениях с малой или средней производительностью системы вентиляции. Ставятся в жилых комнатах, технических помещениях с нормальными условиями эксплуатации (гардеробные, кладовые, встроенные шкафы).

Щелевые потолочные диффузоры и направление распространения воздуха

Имеют одну важную особенность — есть регулируемые щелевые диффузоры, которые могут менять направление подачи воздуха (по типу жалюзи на кондиционерах). Если говорить о типах, то могут быть с камерой статического давления или без нее.

Это тоже разновидность щелевого диффузора

По форме могут быть любыми — с круглой, прямоугольной или квадратно наружной решеткой. Есть длинные и узкие модели. Такой линейный щелевой потолочный диффузор мало бросаются в глаза. В помещениях определенного дизайна (лофт, модерн) они могут служить своеобразным украшением.

Регулируемые

Для создания комфортной атмосферы в любой ситуации и в любое время года есть регулируемые диффузоры. В их конструкцию добавлены раздвижные пластины, поворотом которых изменяется пропускная способность.

Одна из конструкций регулируемого круглого диффузора

Для регулируемых диффузоров есть специальное название — анемостаты. Регулируются они поворотом центральной части по часовой или против часовой стрелки. Все ламели в анемостатах закреплены подвижно, меняя свое положение они открывают/закрывают просвет для прохождения воздуха.

Еще один регулируемый потолочный диффузор с другим принципом регулировки

Есть также модели со встроенными датчиками присутствия и анализаторами состава воздуха. Они подключены к системе управления микроклиматом, которая в автоматическом режиме поддерживает заданные кондиции атмосферы. Но это — часть целой дорогостоящей системы.

Изготовление бамперов с помощью профессионального оборудования

Термопластавтомат (ТПА) В качестве оборудования для производства бамперов используют термопластавтоматы, которые осуществляют литьё пластика под давлением. Предварительно готовят специальные гранулы, используя соответствующий рецепт. В смесь для их приготовления включены такие ингредиенты, как полипропилен, каучук, световые стабилизаторы, температурные стабилизаторы и т.п. Рецептура построена таким образом, чтобы конечное изделие обладало нужными характеристиками:

- прочность;

- устойчивость к воздействию ультрафиолета;

- стойкость к перепадам температур;

- надёжность, долговечность и т.п.

Бампер из ABS пластика на бмв Х5 Е 53 Перед использованием гранулы просушивают, чтобы в процессе литья избежать образования раковин и других дефектов. Потом их подают в термопластавтоматы, где формируются готовые детали. При этом материал разогревается до высокой температуры, переходит в жидкое состояние и становится пригодным для литья. Он подаётся под давлением в пресс-форму, где застывает.

Застывшие заготовки поступают в цеха, где их зачищают и шлифуют. Последним этапом в производстве бамперов идёт покраска – для этого используют специальное оборудование или выполняют операцию вручную.

После того, как изделие готово, оно проходит процедуру контроля качества и поступает на склад, откуда его везут на торговые точки. Изделия, вышедшие из заводских цехов, часто качественнее и красивее тех, которые изготавливают кустарным способом. Это объясняется высоким уровнем автоматизации и унификации всех технологических процессов, что позволяет устранить в процессе разработки все факторы, которые негативно влияют на качество продукта.

Заводской бампер для автомобиля

Как сделать бампер своими руками

Автоновости

Jaguar F-Type от тюнинг-ателье Arden

Ателье Arden, специализирующееся на тюнинге Land Rover, представило свой уникальный проект на основе Jaguar F-Type.

Kia UK представила новую модель Soul EV «Maxx», которая заменит модельный ряд «First Edition».

Совершенно новый Kia Carnival появится в Америке в 2022 модельном году в качестве замены уходящей Sedona.

Просто у него все так хорошо получается.

А прототип «одет» в кузов Стингера.

Kia пришлось перезапустить сайт бронирования, чтобы удовлетворить спрос.

Но, к сожалению, пока только в США.

Там много места для ног сзади.

Он будет полностью представлен до конца месяца.

Kia, как и ожидалось, меняет свое название с K7 на K8 во всем мире.

Попрощайтесь с Sedona и поприветствуйте Carnival.

Стоит ли чему-то удивляться?

Пришло время обновить представительский седан.

Kia готова вдохновлять в 2021 году.

Для чего нужна

Вопреки довольно распространенному мнению, что губа на бампер ваз 2114 — исключительно дань моде или желание выделиться — в корне неверно.

Безусловно, подобный элемент добавляет автомашине индивидуальности и изменяет ее внешний облик, но при этом губа несет и прямое функциональное назначение — она изменяет аэродинамику автомобиля и его поведение на дороге (именно поэтому в зарубежных странах, да часто и у нас, она напрямую относится к аэродинамическим элементам как, к примеру, спойлеры).

Кроме этого, они выполняют и некоторую защитную функцию самого бампера.

https://www.youtube.com/watch?v=AC2ODwqoQDk

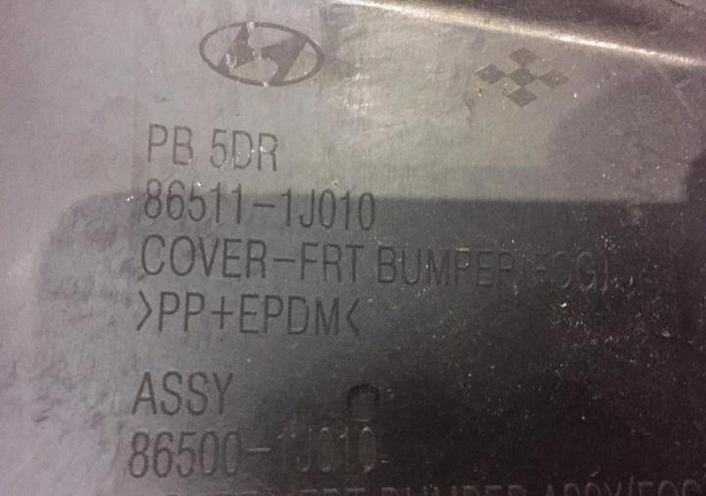

Виды материалов бамперов

Бампера современных автомобилей могут быть изготовлены из разных видов пластика. Перед началом ремонта для выбора правильного способа ремонта следует определить вид пластика. Проще всего это сделать, взглянув на внутреннюю сторону бампера, где вид используемого для изготовления бампера пластика должен быть обозначен с помощью буквенного кода. При отсутствии маркировки на обратной стороне бампера, вид пластика можно определить по косвенным признакам, подвергая испытаниям отломившийся кусок бампера. Опытные мастера определяют тип пластика по одному внешнему виду.

Основными видами пластиков, используемых для изготовления пластиковых бамперов, являются:

PP — полипропилен, гибкий и прочный на разрыв, размягчается при нагреве, горит ясным пламенем, синим в основании и желтой вершиной, при горении не образует копоти, образует капли во время горения, при горении выделяет запах напоминающий нефть или воск, не гасит себя, не растворяется в ацетоне. Хорошо сваривается феном, паяется паяльником, использование армирующего материала не обязательно

При сварке и пайке важно соблюдать температурный режим. Температура плавления 300℃, температуру сварки 300-340℃, температура разрушения 350-370℃.

ABS — акрилонитриловый бутадиен стирол, хрупкий, при сгибании изгиб белеет, горит со вспышками, оранжевым пламенем, сильно коптит, быстро переходит из твердого состояния в жидкое, очень текучий, при перегреве пузыриться, при горении пахнет каучуком, не гасит себя, легко растворяется в ацетоне

Сваривается феном, паяется мощным паяльником, газовой горелкой, склеивается. Температура плавления 350℃, температуру сварки 350-370℃, температура разрушения 380-400℃.

PA — полиамид, при сгибании изгиб белеет, горит плохо, желтым пламенем с синим основанием, при горении тает, пенится, выделяет резкий запах муравьиной кислоты, гасит себя, не растворяется в ацетоне. Сваривается феном, паяется мощным паяльником, газовой горелкой, склеивается. Температура плавления 400℃, температуру сварки 400-440℃, температура разрушения 450-470℃.

PUR — полиуретан, с трудом поддается свариванию и пайке, требует хорошего армирования. Сваривается феном, паяется паяльником с точной регулировкой температуры. Важно не перегревать деталь. Температура плавления полиуретана 200℃.

PC — поликарбонат, горит желтым пламенем, со вспышками и пылающим пеплом, при горении издает запах карамели, частично гасит себя. Температура плавления 350℃, температуру сварки 350-370℃, температура разрушения 380-400℃.

PE — полиэтилен, горит ясным пламенем, с желтой вершиной и синим основанием, во время горения образует капли и издает запах напоминающий стеарин, не гасит себя. Температура плавления 270-300℃.

PVC — поливинилхлорид. Сваривается феном, паяется паяльником. Шов нужно обязательно армировать, из-за невысокой прочности ПВХ. Температура плавления 300-400℃.

Стеклопластик — не имеет особой маркировки, ремонтируется накладыванием в несколько слоев стеклотканью и пропитыванием ее полиэфирной или эпоксидной смолой.

Монтаж диффузора своими руками

Чтобы в процессе монтажа оборудования не возникало никаких проблем, нужно заранее подготовить отверстие для установки. Проем должен соответствовать размеру и форме приспособления.

В комплектующие компоненты, для монтирования диффузора всегда прилагаются специальные фиксирующие защелки. С их помощью агрегат можно установить как в гибкий воздуховод, так и в жесткий канал.

Особенности установки:

Установка диффузора в жесткий канал

- Пред покупкой воздухорассеивателя нужно точно вымерять размер и форму отверстия для приспособления. Агрегат должен быть подобран в четком соответствии с этими параметрами.

- Установка прибора состоит в плавном продвижении приспособление в заранее подготовленное отверстие, до появления характерного звука — щелчка. Монтаж приспособления нужно выполнять аккуратно, дабы избежать повреждения корпуса (при сильном нажатии корпус может лопнуть).

- Затем нужно тщательно осмотреть поверхность и убедится, что между проемом и агрегатом отсутствуют неровности либо выступы.

- Если обнаружились дефекты монтажа, нужно проверить все защелки и удостовериться в том, что они сработали. В противном случае нужно надавить на необходимую часть устройства, до момента его фиксации.

Установка диффузора в мягкий канал

- Для начала нужно достать рукав из отверстия в стене и прикрепить к нему прибор для рассеивания воздушных потоков.

- Затем, рукав помещается в канал, а за ним и агрегат.

- Когда система начала соприкасаться с поверхностью стены нужно зафиксировать приспособление. Для этого необходимо потребуется потихоньку, не прилагая особых усилий надавливать на диффузор до тех пока не сработают механизмы крепления.

- Убедиться в отсутствии дефектов монтажа (выступы, неровности над поверхностью стены).

Установка диффузора в бесканальную вытяжную вентиляцию (отверстие в стене)

- Изначально нужно подготовить отверстие, в котором будет установлен агрегат для рассеивания потоков воздуха. Для этих целей рекомендуется использовать трубу, параметры которой будут соответствовать размеру диффузора.

- Сам проем в стене можно выполнить из трубы. Для этого нужно отмерить длину отверстия от внешней стенки к внутренней, затем подогнать под эти размеры трубу.

- Подогнанную трубу вставить в отверстие и установить в нее прибор по вышеописанному принципу.

- Крепление трубы к отверстию можно осуществить с помощью пены для монтажа.

Если в комплектующие детали диффузора не входят защелки для крепления их можно заменить клеем, анкерами, герметиком либо саморезами.

Индивидуальное производство

Практика показала, что изготовление бамперов, выполненное из пластика ручным способом, можно осуществлять даже в одиночку. Для этого не нужно специальное оборудование для производства бамперов и отдельное помещение – работу можно выполнять в собственном гараже, обходясь подручными средствами. Как правило, тот, кто занимается подобной деятельностью, сочетает её с предоставлением услуг по разным видам ремонта авто.

Работа по изготовлению бампера состоит из нескольких этапов:

Разработка проекта – на этом этапе вычерчивают эскизы, определяются с формой и габаритами будущего изделия. В идеале, если речь идёт о постоянных заказах, несколько наиболее часто повторяющихся конструкций можно выполнить в цифровых 3-D-редакторах на компьютере. Если вы не знаете, как это сделать – обратитесь к профессиональному дизайнеру, предоставив ему чертежи и аксонометрические проекции. Обсудите проект с заказчиком, выслушайте все его пожелания и внесите необходимые изменения в проект.

Создание 3D модели будущего бампера

Изготовление матрицы – это наиболее важная процедура, от которой будет зависеть успех всей операции. Матрица – это форма для отливки будущего изделия. Для часто повторяющихся вариантов держите постоянные многоразовые матрицы, однако для выполнения индивидуального проекта понадобится изготовить специальную матрицу. Для одноразового употребления матрицу изготавливают обычно из технического пластилина, который хорошо держит высокую температуру и не разрушается под воздействием полиэфирной смолы. Для многоразовых матриц понадобится более прочный и надёжный материал. После того, как вылеплена основа, полиэфирную смолу разводят аэросилом и наносят на пластилиновую поверхность. Потом кладут стекломат «трёхсотку», а на него «шестисотку». В результате получаете изделие со стенками, толщина которых составляет 4 мм. В качестве разделяющей прослойки используют тефлоновую полироль – она нужна, чтобы можно было легко разъять матрицу и заготовку. Доводят изделие при помощи наждачной бумаги с разным размером зерна.

Матрица для изготовления автомобильного бампера

Если речь идёт о сложной конфигурации обвеса, его изготавливают частями, которые потом склеивают между собой:

- После изготовления матрицы приступают к изготовлению обвеса. Сначала обработайте матрицу воском и сверху – гелькоатом, который нанесите из распылителя или при помощи кисточки. Он нужен для того, чтобы придать будущему изделию влагоустойчивость. Потом, используя кисть или валик, положите прослойку полиэфирной смолы с отвердителем, на которую уложите стеклоткань. Сверху положите конечный слой, состоящий из смолы и алюминиевой пудры – вместо неё можете использовать аэросил. Достаньте изделие и дождитесь высыхания.

- В случае необходимости отшлифуйте поверхность, чтобы убрать неровности рельефа.

- Конечным этапом идёт покраска – используйте эмали для пластиковых поверхностей. Выбор тона зависит от того, какой краской покрашен автомобиль, для которого вы делаете бампер.

Этот метод вы можете самостоятельно применить в собственном гараже – вам для этого не понадобится специальное оборудование, лишь подручные средства

При ручном методе изготовления обвеса необходимы навыки обращения с материалами, а также внимание и аккуратность. Это процедура трудозатратная, требующая большого количества времени и сил

https://youtube.com/watch?v=uBSBN-GYzBw

Впечатления от людей

Mexkb (Никита)

Основательный анализ, но вот из практики использования отметил бы один естественный минус. Если при изготовлении диффузора использовать дерево, за его акустические свойства, то в итоге изделие получается довольно внушительным по весу.

В моем случае необходимо было закрыть фронтальную стену с размерами порядка 180х120х40. После прикидок, получилось, что общий вес конструкции потянул бы ха 100 кг. Это многовато, особенно учитывая, что стены оборудованы звукоизоляционной облицовкой. Гипсокартон вряд ли успешно выдержит такую нагрузку.

Мне вот чем идея из бруса делать не нравится диффузоры такого типа — вес очень большой. Я прикидывал, что для того, чтобы мне закрыть фронтальную стену (доступное место 180х120х40) конструкция должна весить за сотню кг. С учетом того, что стены у меня имеют звукоизоляционную облицовку — крепить такой вес в гипсокартон опасно. Оставлять стоять на тумбе друг на друге еще опаснее, с учетом маленького ребенка. Поэтому у меня есть идеи конструкции по пустотелому содержанию, но до их реализации я еще не дошел (высокая трудоемкость изготовления).

Было бы интересно рассчитать акустический диффузор Шредер, но с пустотелым содержанием. Был бы компромиссный вариант. Вот, например, как в случае с поролоном.

Gepard

Расскажу про свой опыт использования диффузоров Шредера. Имеются в наличии самодельные акустические системы (высота 40 см). Диффузоры разместил на стене, АС поставил под них. Еще два горизонтальных диффузора, сверху уже некуда было монтировать, поэтому один просто положил на пол. Второй же оставалось «прилепить» на вертикальные. Получилась довольно громоздкая «система».

Результат «эксперимента». Послушал несколько музыкальных инструментальных композиций, а также джазовых концертов. Впечатления прекрасные. Первое, что отметил, так это удивительное ощущение существенного увеличения пространства, комната стала словно «дышать». Границы инструментов словно растаяли, понизилась точечная локализация. Восприятие звука становиться намного комфортнее. Очень доволен.

WLM-аудиоманьяк

При монтировании диффузоров Шредер отметил ряд интересных особенностей, ранее не замечаемых. А именно заметно лучше пространственное разделение инструментов, стали отчетливо слышны даже подпевки солисту. Теперь придется переслушать все свои любимые композиции, так как эффект потрясающий.

Графоманщик

Из моего опыта экспериментов с акустическими диффузорами могу отметить, что на боковые стенки и пол лучше всего подойдут диффузоры с цилиндрической Х.Р. (из-за большего расстояния). Сферические лучше ставить позади или вокруг акустики.

Различие назначения

Отталкиваясь от практической стороны в вопросе о выборе и приобретении диффузора в вентиляцию, можно охарактеризовать все его разновидности следующим образом.

| Приточная разновидность | Такой тип модели необходим для того, чтобы захватывать свежие воздушные потоки, которые поступают снаружи и проводить за короткий промежуток времени в атмосферу пространства комнаты через вентиляционную систему. |

| Вытяжная разновидность | Такой тип диффузора вентиляционного осуществляет свою работу по аналогичному принципу с теми разновидностями, что выводят воздушные массы из помещения. Они обеспечивают равномерность распределения масс воздуха, что позволяет проветривать максимальные площади жилой комнаты. За счет того, что струя воздуха проходит через диффузор, она становиться рассеянной и двигается по круговой траектории, выходя наружу. Такие устройства еще называют вихревыми, поскольку их принцип работы позволяет забирать различные струи воздуха в вентиляцию с разных точек комнаты. Это обеспечивает немаловажный момент удаления переработанного воздуха их комнаты. Помимо этого воздух выводится с очень высокой скоростью благодаря диффузору. |

| Универсальная разновидность | Такая разновидность диффузора способна осуществлять передачу воздушных потоков в противоположных направлениях. При этом происходит перемещение различных воздушных масс между вентиляционными системами оттока и притока. |

| Сопловая разновидность | Сопловая разновидность позволяет создавать при необходимости потоки воздуха узкой направленности, а именно струйный поток. Это необходимо в тех случаях, если нужно осуществить подачу воздушных масс на такое расстояние, на котором прокладка системы для реализации вентиляции возможной не представляется. |

Кроме стандартных диффузоров, предназначенных для установки в систему вентилирования помещений, часто причисляют и простые решетки или жалюзи, с их помощью осуществляется защита вентиляционной системы, чтобы в нее не попадала грязь и различного рода предметы. Такие приспособления также производят рассеивание проходящих через них воздушных масс.

Есть еще разновидность диффузоров, которая позволяет регулировать силу и скорость, с которой производится подача, либо устранение воздуха. Такая функция доступна благодаря оснащению диффузоров механическим приводом, которым можно управлять дистанционно, используя специальный пульт.

Что касается разнообразия видов, в основе которого лежит материал, из которого производят диффузоры, то они могут различаться по следующим характеристикам:

Пластиковые. Из преимуществ диффузоров вентиляционных, которые сделаны из такого материала можно назвать такие как неподверженность коррозионным процессам и процессам гниения. Также они очень легкие и относительно дизайна их выбор гораздо обширнее, потому как имеются различные варианты цветов.

Примеры диффузора Шредера

Акустический диффузор QRD 7

Так, в 2006 году украинской компанией «Акустические материалы и технологии» был создан акустический диффузор QRD 7-го порядка (p=7). На производственных мощностях киевской компании изготавливаются две модели диффузоров Шредера, отличающимися размерами. Один из них DS6 имеет параметры 600х600х220 мм, второй — DS12 более широкий с размерами 1200х600х220 мм.

Рис. 3. Акустический диффузор QRD 7.

Рис. 3. Акустический диффузор QRD 7.

В качестве материала используется австрийская древесно-стружечная плита «Egger». ДСП покрывается пленкой (ламинируется), которая имитирует ценные породы дерева. Производство не ограничивается двумя указанными размерами. Имея соответствующую документацию и расчетные формулы, специалисты могут изготовить акустический диффузор Шредера любого размера с необходимыми акустическими характеристиками.

Раздвижной диффузор Шредера

Также в качестве демонстрации возможностей диффузора Шредера предлагается единственная в Европе раздвижная акустическая рассеивающая конструкция. Акустическое устройство используется для прослушивания качества звучания Hi-End техники в референсной комнате магазина «Мюзик Холл». Как элементы акустической отделки диффузор Шредера используется в киевской звукозаписывающей студии «Стар Медиа Саунд».

Рис. 4. Раздвижная акустическая рассеивающая конструкция Шредера

Рис. 4. Раздвижная акустическая рассеивающая конструкция Шредера Рис. 5. Раздвижная акустическая рассеивающая конструкция Шредера

Рис. 5. Раздвижная акустическая рассеивающая конструкция Шредера

Использование акустического диффузора позволило скромные размеры используемых помещений условно, но значительно «расширить» в плане акустических свойств.

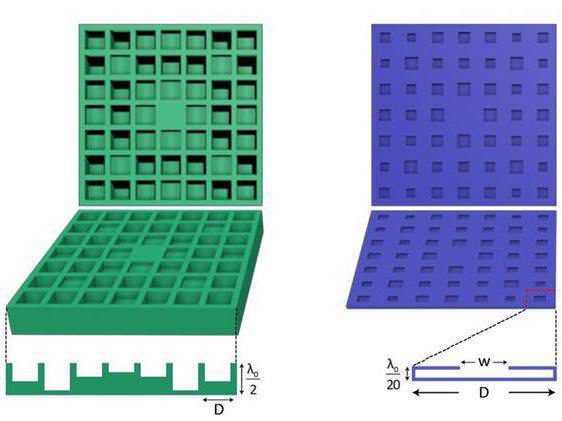

Ультратонкий диффузор Шредера

Совместная американо-китайская группа специалистов-акустиков разработала очень легкий и при этом ультратонкий диффузор Шредера. Конструкция рассеивателя в 10 раз меньше своих более крупных «собратьев». Такие параметры позволили использовать и значительно меньше исходного материала, а учитывая, что при изготовлении применяется древесина, экологический аспект налицо.

Кроме того, компактную конструкцию проще разместить в совершенно разных помещениях, при этом не только сэкономить на ее изготовлении, но и добиться потрясающего акустического эффекта. Существенно преимущество в сравнении с более габаритными диффузорами Шредера.

Рис. 6. Ультратонкий диффузор Шредера

Рис. 6. Ультратонкий диффузор Шредера

Прототипы ультратонкого и компактного диффузора были распечатаны из пластмассы на 3D-принтере. Оригинальные же конструкции будут изготавливаться из натурального дерева, обладающего прекрасными акустическими свойствами.

Изготовление кенгурятника на авто

Дополнительно можно сделать кенгурятник на машину. Он создается либо только из труб, либо из листового металла, обваренного стальными пластинами. Уже после установки конструкции на джип к ней добавляют изогнутые трубы.

Второй вариант отличается большей жесткостью, но создать этот кенгурятник на авто своими руками сложнее. Конструкция из труб не требует дорогих материалов и инструментов, изогнутые детали можно купить уже в готовом виде. Останется только сварить их между собой.

Бампер, созданный своими руками, может быть крепче, чем его пластиковый аналог при меньшей стоимости. Эту деталь кузова владелец может сделать уникальной, отражающей его стиль и предпочтения.

https://youtube.com/watch?v=ZNNroTwvj4M%3F

Изготовление бамперов с помощью профессионального оборудования

Термопластавтомат (ТПА)

В качестве оборудования для производства бамперов используют термопластавтоматы, которые осуществляют литьё пластика под давлением. Предварительно готовят специальные гранулы, используя соответствующий рецепт. В смесь для их приготовления включены такие ингредиенты, как полипропилен, каучук, световые стабилизаторы, температурные стабилизаторы и т.п. Рецептура построена таким образом, чтобы конечное изделие обладало нужными характеристиками:

- прочность;

- устойчивость к воздействию ультрафиолета;

- стойкость к перепадам температур;

- надёжность, долговечность и т.п.

Бампер из ABS пластика на бмв Х5 Е 53

Перед использованием гранулы просушивают, чтобы в процессе литья избежать образования раковин и других дефектов. Потом их подают в термопластавтоматы, где формируются готовые детали. При этом материал разогревается до высокой температуры, переходит в жидкое состояние и становится пригодным для литья. Он подаётся под давлением в пресс-форму, где застывает.

Застывшие заготовки поступают в цеха, где их зачищают и шлифуют. Последним этапом в производстве бамперов идёт покраска – для этого используют специальное оборудование или выполняют операцию вручную.

После того, как изделие готово, оно проходит процедуру контроля качества и поступает на склад, откуда его везут на торговые точки. Изделия, вышедшие из заводских цехов, часто качественнее и красивее тех, которые изготавливают кустарным способом. Это объясняется высоким уровнем автоматизации и унификации всех технологических процессов, что позволяет устранить в процессе разработки все факторы, которые негативно влияют на качество продукта.

Заводской бампер для автомобиля

Зачем делать тюнинг бампера

У владельца автомобиля, может возникнуть несколько причин для изменения кузовного элемента (или создания нового):

- Тюнинг машины.Получение яркого и уникального внешнего вида автомобиля, достигается посредством установки новой оригинальной детали.

- Поломка компонента.Если защитный элемент сломан, требуется его ремонт и улучшение конструкции.

- Улучшение ходовых характеристик авто.Изменение конструкции переднего и заднего бамперов, позволяют обеспечить лучшее прижатие кузова автомобиля к земле во время движения. В результате, уменьшается аэродинамическое сопротивление.

Изготовление бамперов, желательно доверить профессионалам. В особенности, если нужно заменить сломанную деталь на новую. Однако если компоненту требуется лишь придать индивидуальность, то делают тюнинг бампера своими руками. Чтобы изменить дизайн элемента, понадобится терпение, аккуратность и усидчивость. Чтобы сделать бампер своими руками, необходимо обладать определенными знаниями, навыками и умением работать со сложными инструментами.